Современная промышленность стремительно развивается, а требования к качеству и точности обработки металлов растут с каждым годом. В условиях высокой конкуренции предприятиям необходимо изготавливать детали максимально быстро, без дефектов и дополнительных затрат. Именно здесь востребована технология лазерной резки металла — инновационный способ обработки, который сочетает скорость, точность и универсальность.

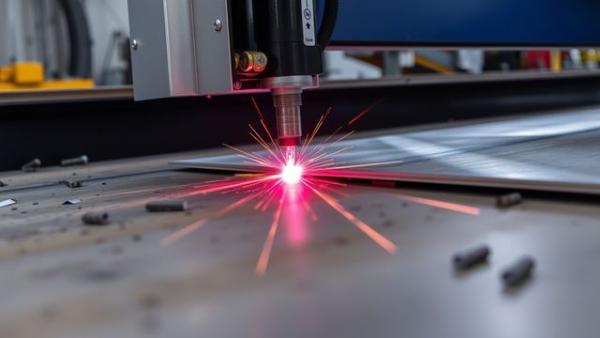

Традиционные методы — механическая или плазменная резка — уступают лазерным установкам по точности и чистоте получаемых кромок. Лазерный луч позволяет выполнять резы со сложной геометрией, без заусенцев и необходимости в последующей обработке. Благодаря высокой температуре фокусированного луча материал моментально нагревается и испаряется в заданной области, оставляя идеально ровный контур.

Кроме промышленного производства, лазерная резка широко применяется в архитектуре, создании декоративных элементов, производстве мебели, макетировании и даже ювелирном деле. Возможность работать с металлом различной толщины делает технологию практически универсальной. Станки нового поколения управляются программным обеспечением, что позволяет быстро изменять параметры резки, переходить с одного типа изделия на другой и снижать человеческий фактор в производстве.

Таким образом, лазерная резка является ключевым элементом современной металлообработки, обеспечивая идеальное сочетание эффективности и экономичности при сохранении высокого уровня качества.

Принцип работы лазера: CO₂, волоконный и YAG

Лазерная резка основана на принципе фокусировки мощного пучка света на малую площадь поверхности материала. Под действием концентрированной энергии металл нагревается до температуры плавления и испаряется, а струя газа выдувает расплавленный металл из зоны реза. В зависимости от типа источника излучения различают три основных категории промышленных лазеров: CO₂, волоконные и YAG.

CO₂-лазеры — это классические установки, где излучение создаётся в газовой среде (смесь углекислого газа, азота и гелия). Они особенно эффективны при резке сталей, алюминия и органических материалов. Преимущества этой технологии — высокая мощность и стабильное качество реза при работе с толстыми заготовками. Основной недостаток — сравнительно низкий КПД и необходимость регулярного обслуживания оптики.

Волоконные лазеры работают на базе оптического волокна, в котором энергия усиливается при прохождении света через редкоземельные элементы (например, иттрий или эрбий). Это современное решение отличается компактностью, энергоэффективностью и возможностью обработки тонких металлических листов с невероятной точностью. Волоконный лазер не требует сложной настройки, потребляет мало электроэнергии и почти не нуждается в обслуживании.

YAG-лазеры (иттрий-алюминиевый гранат) представляют собой твердотельные установки, способные обеспечивать как импульсное, так и непрерывное излучение. Они отлично справляются с резкой и сваркой металлов, где требуется глубокое проникновение луча. Такие системы часто применяются при обработке твердых материалов и в микроинженерии.

Каждый тип лазера имеет свою область применения, но общий принцип остаётся неизменным — фокусировка света до состояния, при котором энергия разрушает межатомные связи в металле, превращая его в пар и обеспечивая точнейший разрез без механического воздействия.

Материалы, с которыми работает технология

Лазерная резка применяется для обработки широкого спектра металлов. Она одинаково хорошо справляется с черными и цветными материалами, обеспечивая чистоту и точность линии. Среди наиболее часто используемых металлов:

- Углеродистая сталь — один из самых простых в обработке материалов. Лазерный луч даёт ровный срез с минимальной зоной термического влияния.

- Нержавеющая сталь — популярный материал в пищевой и химической промышленности. Лазер позволяет выполнять сложные вырезы без потери качества поверхности.

- Алюминий и его сплавы — требуют точного контроля мощности, поскольку металл обладает высокой теплопроводностью. Волоконные лазеры особенно эффективны при работе с ним.

- Медь и латунь — блестящие материалы, отражающие пучок, поэтому их резка возможна только с использованием современных машин с защитными покрытиями и специально подобранными параметрами излучения.

Кроме того, технология применима для обработки тонких листов титана, оцинкованного железа и даже драгоценных металлов, когда требуется ювелирная точность.

Если рассматривать практический аспект, заказать лазерную резку металла в Самаре можно в компании «ПК КАПЕЛЛА». Предприятие предоставляет полный спектр услуг по обработке — гибку, перфорацию и формовку изделий. Клиенты получают качественную продукцию с точными геометрическими параметрами, что делает сотрудничество с компанией выгодным как для промышленного производства, так и для частных проектов.

Преимущества перед другими видами резки

Лазерная резка занимает лидирующие позиции среди методов разделения металлических листов. По сравнению с механической, плазменной и гидроабразивной резкой она имеет целый ряд преимуществ, обеспечивающих высокую эффективность и качество.

К основным достоинствам относятся:

- Безупречная точность. Лазер позволяет вырезать детали с минимальным отклонением — часто в пределах сотых миллиметра.

- Чистый рез без заусенцев. Отсутствие контакта инструмента с металлом предотвращает сколы и деформацию, сохраняя структуру детали.

- Высокая скорость. Современные установки способны обрабатывать большие партии за короткое время, что особенно важно в массовом производстве.

- Гибкость в дизайне. Сложные контуры, гравировка и микроперфорация выполняются программно, без необходимости перенастройки оборудования.

- Минимальные отходы. Тонкий луч позволяет занять меньше площади материала, повышая экономическую эффективность.

- Низкие эксплуатационные затраты. При правильной настройке лазерные системы практически не требуют расходных инструментов и частых замен деталей.

По сравнению с механической резкой, где износ инструмента и вибрации приводят к неточности, лазерное воздействие полностью бесконтактно. В отличие от плазменной технологии, лазер уменьшает ширину реза и исключает подгорание кромок. А гидроабразивная резка, хотя и обеспечивает отсутствие термического воздействия, всё же уступает по скорости и стоимости оборудования.

Благодаря своему универсализму лазерная технология стала неотъемлемой частью современного машиностроения, архитектурного дизайна и малого бизнеса. Она позволяет реализовывать проекты любой сложности с сохранением идеальной геометрии и безопасностью для материала.