Гибка металла представляет собой один из ключевых методов обработки материалов в промышленности, позволяющий придавать заготовкам желаемую форму без нарушения их целостности. Этот процесс широко применяется для работы с листовыми материалами, где важно сохранить исходные свойства металла - гибка металла обеспечивает точность и эффективность, минимизируя отходы и упрощая производственный цикл. В результате получаются изделия с высокой прочностью, подходящие для различных отраслей.

Определение и основные принципы

Гибка металла подразумевает механическую деформацию заготовок, при которой не происходит разрушения материала или значительных изменений в его физико-химических характеристиках. Этот метод особенно актуален для листового металла, где форма меняется под воздействием внешних сил. В отличие от резки или сварки, здесь не требуется расчет режимов реза или утилизация отходов, что делает процесс более экологичным и экономичным.

Классификация гибки осуществляется по нескольким критериям, включая направление деформации, форму получаемого контура и тип используемого оборудования. Такие подходы позволяют адаптировать технологию под конкретные задачи, обеспечивая оптимальные результаты.

Методы гибки по направлению и форме

По направлению выделяют продольный и поперечный варианты. Продольная гибка проводится без нагрева, с учетом соотношения радиуса изгиба и толщины листа, чтобы избежать ухудшения механических свойств. Поперечная гибка, напротив, включает нагрев до температуры не ниже 780°C, что приводит к растяжению материала и улучшению его структуры: уменьшению зерна, повышению прочности, эластичности и твердости.

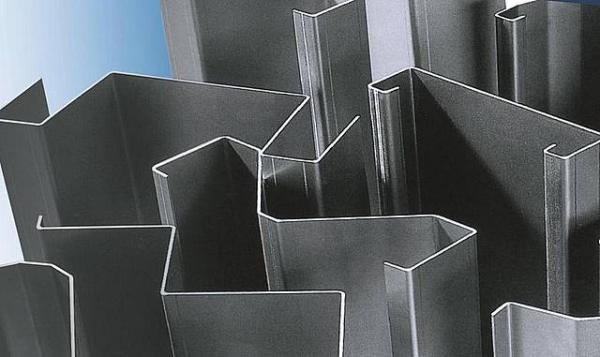

В зависимости от формы контура различают:

- Одноугловую гибку, формирующую перевернутый треугольник без основания.

- Двухугловую, создающую прямоугольник с отсутствующей одной стороной.

- Многоугловую, приводящую к ступенчатой конфигурации.

- Радиусную, имитирующую трубчатую форму.

Эти методы позволяют получать разнообразные профили, от простых до сложных, в зависимости от требований проекта.

Классификация по типу оборудования

Оборудование для гибки металла варьируется от ручных инструментов до автоматизированных систем. Ручная гибка предполагает использование тисков, молотков и плоскогубцев, что делает ее трудоемкой и времязатратной, с высокой зависимостью от квалификации оператора.

Механизированная гибка осуществляется на станках, ускоряя процесс и повышая производительность. Автоматизированная гибка, в свою очередь, использует станки с числовым программным управлением (ЧПУ), где параметры задаются заранее, а контроль ведется через монитор. Это минимизирует дефекты и обеспечивает высокое качество изделий.

Современные гидравлические листогибочные прессы обладают жесткой стальной конструкцией, системами компенсации прогиба и быстрозажимными механизмами. Они оснащены пуансонами и матрицами, подходящими для различных задач, и позволяют обрабатывать заготовки длиной до 3050 мм.

Этапы технологического процесса

Процесс гибки металла включает три основных этапа. Сначала проводится подготовка: разработка чертежа, расчет необходимых усилий и углов изгиба. Далее следует резка металла на заготовки с помощью оборудования, такого как гильотины или станки с лазерным или плазменным ЧПУ.

На этапе деформации пуансон вдавливает заготовку в матрицу, формируя нужный профиль. После этого проводится контроль соответствия чертежу; при отклонениях корректируются настройки оборудования. Технологическая точность критически важна, чтобы избежать микротрещин, снижающих прочность изделия.

Преимущества и области применения

Гибка металла предлагает ряд преимуществ: сохранение целостности материала, отсутствие значительных изменений свойств, возможность создания сложных форм с высокой точностью. В поперечном варианте нагрев дополнительно улучшает характеристики металла. Автоматизированные системы снижают количество брака и повышают эффективность.

Этот метод применяется в производстве компонентов из листового металла для различных отраслей, включая машиностроение, строительство и изготовление оборудования. Он подходит для черных, цветных металлов и сплавов, с толщиной от 0,5 до 10 мм и длиной до 3000 мм. Гибка позволяет работать с минимальными объемами, начиная от одной детали, и адаптируется под разные форматы чертежей.

Технические аспекты и рекомендации

Технические спецификации включают обработку заготовок длиной до 3000 мм и толщиной в указанном диапазоне. Важно учитывать тип металла и его свойства для выбора оптимального метода. Автоматизация с ЧПУ рекомендуется для серийного производства, где требуется повторяемость и минимальные ошибки.

В целом, гибка металла остается универсальным инструментом в металлообработке, способствующим созданию надежных и функциональных изделий. Соблюдение технологических норм обеспечивает долговечность и безопасность конечных продуктов.