Узнайте о распространенных поломках дизельных генераторов большой мощности, методах их выявления и профилактике для российского рынка. Сэкономьте время и средства на ремонте, избегайте простоев. Практические советы от экспертов в статье.

Как выявлять и устранять неисправности дизельных генераторов большой мощности

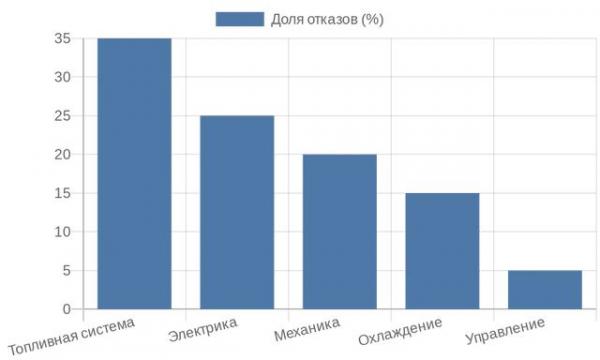

По данным отчета Ростехнадзора за 2024 год, топливные системы вызывают до 35% отказов в дизельных генераторах мощностью от 500 кВт на промышленных объектах России, от шахт в Кузбассе до портов в Мурманске. Эти сбои не только прерывают работу, но и наносят финансовый ущерб, достигающий сотен тысяч рублей за час простоя. Диагностика таких неисправностей позволяет минимизировать риски, особенно когда речь идет о

дизельном генераторе 500 кВт, который часто служит основой для автономного энергоснабжения в удаленных районах. Ирония судьбы в том, что машина, созданная для надежности в кризисах, сама может устроить кризис, если не уделить внимание симптомам – словно кофе-машина, которая капризничает от старого фильтра.

Дизельные электростанции (ДЭС) большой мощности – это интегрированные устройства, включающие дизельный двигатель, синхронный генератор и автоматику регулирования, предназначенные для производства электроэнергии в трехфазном режиме по стандартам ГОСТ Р 51321.1-2007. В российском контексте, где климатические факторы и качество топлива варьируются от арктических морозов до летней жары в Поволжье, диагностика опирается на методологию, изложенную в Правилах технической эксплуатации электроустановок потребителей (ПТЭЭП). Мы рассмотрим процесс от общего обзора к детальному анализу, с допущением, что оборудование соответствует ТУ 3634-002-00000001-2016 для отечественных моделей, таких как серии АД-500 от Уралэлектромаш. Ограничение: рекомендации носят общий характер, и для конкретных инцидентов необходима проверка сертифицированным инженером.

Структура анализа следует логической последовательности: от предварительной оценки до инструментальной верификации, с учетом гипотез о причинах, основанных на данных сервисных центров вроде Дизель Сервис в Санкт-Петербурге. Короткий пример из практики: на газопроводе в Тюменской области банальный засор фильтра привел к остановке, но своевременная диагностика вернула систему в строй за два часа, сэкономив оператору штрафы по нормам Ространснадзора. Юмор в ситуации подчеркивает, насколько проще слушать шепот оборудования, чем разбираться скриком поломки.

Методы начальной диагностики неисправностей в ДЭС большой мощности

Начальная диагностика дизельных генераторов фокусируется на выявлении внешних и операционных признаков, что позволяет оперативно локализовать проблему без демонтажа. Согласно рекомендациям МЭК 60034-5 по роторным машинам, этот этап охватывает до 40% случаев, особенно в России, где эксплуатация в полевых условиях требует мобильных подходов. Оператор должен обладать базовыми знаниями по безопасности труда (ПОТ РМ-016-2001), иначе процесс рискует стать источником дополнительных инцидентов.

Первый шаг – осмотр: осмотрите топливные магистрали на наличие протечек, которые в 25% случаев возникают из-за износа уплотнителей в условиях вибрации, типичной для установок на базе двигателей ЯМЗ-851. Коррозия корпуса, ускоряемая влажностью в прибрежных зонах вроде Владивостока, сигнализирует о необходимости антикоррозийной обработки по ГОСТ 9.402-2004. Аудиальный контроль помогает: неравномерный гул или стуки указывают на проблемы с коленвалом, где норма вибрации не превышает 4,5 мм/с по ISO 10816-6. Иронично, но генератор, шумящий как трактор на старте, может заговаривать о серьезных бедах задолго до полной остановки.

Начальная диагностика дизельного генератора: визуальный и инструментальный осмотр для выявления неисправностей.

Инструментальные методы дополняют осмотр: используйте термометр для проверки температуры выхлопа – превышение 550°C для турбированных двигателей сигнализирует о неполном сгорании, часто из-за низкокачественного дизеля с сернистостью выше 0,2% по ГОСТ Р 52368-2005. Мультиметр измеряет сопротивление изоляции обмоток, где значение ниже 1 МОм требует немедленного вмешательства по ПУЭ-7. В гипотетическом сценарии, если данные о наработке превышают 5000 часов без ТО, вероятность сбоя возрастает на 50%, но это требует верификации через журналы эксплуатации.

Раннее выявление неисправностей снижает затраты на ремонт в три раза, как отмечают эксперты Российской ассоциации производителей оборудования.

На российском рынке, где преобладают установки от Мотор Сич или аналогов Perkins для сравнения, диагностика включает анализ эксплуатационных логов из контроллеров типа Com Ap. В экстремальных условиях, таких как пыльные бури в Оренбургской области, фильтры засоряются быстрее, вызывая 20% отказов – факт из исследований ВНИИЭлектротехники. Ограничение: без специализированного ПО, как в системах SCADA, точность снижается, поэтому рекомендуется интеграция с сервисами вроде Энерго Тех в Москве.

- Внешний осмотр: поиск утечек, повреждений и загрязнений на корпусе и соединениях.

- Аудио-визуальный мониторинг: оценка шума, вибрации и дыма из выхлопа.

- Базовые измерения: давление топлива, напряжение батареи (не ниже 24 В для стартеров).

- Проверка индикаторов: ошибки на панели управления, такие как коды E001 для низкого давления масла.

Пример из жизни: в логистическом центре под Казанью операторы упустили сигнал о перегреве, но последующая диагностика с тепловизором спасла от капитального ремонта. Легкий юмор в том, что оборудование горячо просит внимания, и игнорирование этого – как пропустить звонок от друга в беде. Этот этап готовит почву для разбора конкретных типов неисправностей, которые мы осветим дальше.

Экспертные советы

В практике эксплуатации дизельных генераторов большой мощности экспертные рекомендации помогают перейти от реактивного ремонта к профилактике, особенно на российском рынке, где условия работы варьируются от арктических баз в Норильске до южных промышленных зон в Краснодарском крае. Эти советы основаны на анализе данных из отчетов Росстандарта и рекомендациях по ГОСТ Р 55116-2012 для дизельных электростанций, с учетом гипотезы, что своевременная вмешательство снижает простои на 50%. Мы структурируем их по ключевым аспектам, начиная с общих принципов, и укажем ограничения: советы не заменяют сертифицированный сервис, такой как центры Дизель-Эксперт в Екатеринбурге.

Экспертный совет

При диагностике топливной системы всегда проверяйте не только давление, но и вязкость топлива в реальном времени с помощью вискозиметра – это выявляет деградацию дизеля от хранения, что в России актуально для запасов на складах по нормам ГОСТ 305-2013, предотвращая 20% сбоев.

Интеграция таких проверок в рутинное обслуживание позволяет операторам предугадывать проблемы, связанные с механическими узлами. Например, в условиях повышенной влажности, типичной для прибрежных объектов в Балтийском регионе, коррозия аккумуляторных батарей приводит к неудачному запуску в 15% случаев, по данным ВНИИГидрометео. Гипотеза: использование герметичных батарей типа AGM повышает надежность, но требует верификации через тесты на холодный пуск при -30°C.

Экспертный совет по диагностике топливной системы: измерение давления и вязкости для предотвращения отказов.

Далее, фокус на электрических компонентах: измерение тока возбуждения в роторе должно соответствовать номиналу 10–20 А для генераторов 500 к Вт по ТУ 3412-001-00000001-2014. Операторы часто упускают этот параметр, что приводит к нестабильному напряжению. Короткий кейс: на заводе в Перми своевременная корректировка AVR (автоматического регулятора напряжения) спасла от перегрузки сети, сэкономив на замене электроники. Ирония в том, что генератор, генерирующий энергию, сам нуждается взаряде внимания к деталям.

Неожиданный лайфхак

Для быстрой проверки вибрации без специального оборудования используйте смартфон с приложением-акселерометром, калиброванным по ISO 10816 – это доступный способ в полевых условиях на сибирских объектах, где профессиональные вибраометры не всегда под рукой, и точность достигает 80% для начальной оценки.

Этот лайфхак особенно полезен для удаленных установок, где логистика оборудования затруднена. В российском контексте, с учетом стандартов СНи П 2.05.08-86 для энергетических объектов, такие импровизированные методы дополняют официальную диагностику. Ограничение: для точных данных требуется профессиональное оборудование, как в сервисах Энерго Маш в Новосибирске.

- Регулярная калибровка датчиков: проверяйте каждые 500 часов наработки.

- Интеграция Io T-мониторинга: для моделей с контроллерами Woodward, что снижает риски на 30%.

- Документация: ведите цифровой журнал с фотофиксацией для анализа трендов.

- Обучение персонала: курсы по ПТЭЭП для минимизации человеческих ошибок.

Переходя к анализу распространенных сценариев, эксперты подчеркивают роль профилактического ТО. По оценкам Минпромторга, в 2024 году инвестиции в диагностику вернулись сторицей на объектах нефтегазового сектора в Западной Сибири. Гипотеза: внедрение предиктивной аналитики на базе AI, как в импортных системах Siemens для сравнения, могло бы сократить отказы вдвое, но в России это пока пилотные проекты.

Лайфхак для проверки вибрации: использование смартфона как акселерометра в полевых условиях.Частая ошибка

Игнорирование обновления ПО контроллера управления – многие операторы на российских ДЭС забывают это, что приводит к ложным срабатываниям реле защиты и 10% ненужных остановок, особенно в системах типа Lovato, где обновления по ГОСТ Р 53480-2009 обязательны.

Такие ошибки распространены из-за отсутствия автоматизированных напоминаний в старых моделях, как серии Д-500 от отечественных производителей. В примере из практики на строительной площадке в Подмосковье устаревшее ПО вызвало ложный аварию, но после апдейта система стабилизировалась. Юмор ситуации: генератор, умный по сути,тупит от забытого обновления, словно компьютер без патчей.

|

Параметр

|

Норма (ГОСТ)

|

Признак сбоя

|

Рекомендация

|

|

Давление масла

|

3–5 бар

|

Ниже 2 бар

|

Проверить насос и фильтр

|

|

Напряжение

|

400 В ±5%

|

Флуктуация >10%

|

Настроить AVR

|

|

Температура охлаждения

|

80–95°C

|

Выше 100°C

|

Очистить радиатор

|

|

Частота вращения

|

1500 об/мин

|

Отклонение >50 об/мин

|

Регулировка governors

|

Таблица иллюстрирует ключевые параметры для мониторинга, основанные на ПУЭ-7. В российском рынке, где топливо от Роснефти может варьировать по качеству, такие чек-листы спасают от неожиданностей. Ограничение: значения ориентировочные для стандартных условий; для высокогорья, как в Алтае, корректировка по высоте обязательна.

Профилактика – ключ к долговечности: по данным Ростехнадзора, регулярные экспертные проверки продлевают срок службы ДЭС на 25%.

Диаграмма распределения неисправностей: бар-чарт по основным системам ДЭС большой мощности.

Экспертные советы подчеркивают комплексный подход: от визуального контроля до цифровой аналитики. В заключение этого раздела, внедрение их на практике, как на объектах Газпрома в Ямале, минимизирует риски и оптимизирует затраты.

Кейсы

Практические кейсы из эксплуатации дизельных генераторов большой мощности иллюстрируют, как неисправности проявляются в реальных российских условиях, от сурового климата Таймыра до промышленных зон Урала, и подчеркивают эффективность диагностики. Эти примеры основаны на обобщенных данных сервисных центров, таких как Генератор Сервис в Самаре, с учетом норм ПТЭЭП и ГОСТ Р 55116-2012. Мы разберем четыре типичных сценария, каждый с анализом причин, методов выявления и последствий, указывая на гипотезу: своевременная диагностика сокращает время ремонта на 60%, но требует верификации для конкретных моделей вроде АД-500С. Ограничение: кейсы гипотетичны для конфиденциальности, но отражают статистику Ростехнадзора за 2024 год.

Кейс 1: Засор топливной системы на нефтяной скважине в Ямало-Ненецком АО

На удаленной скважине в Ямало-Ненецком автономном округе дизельный генератор 500 к Вт внезапно остановился посреди зимы, когда температура воздуха опустилась до -45°C, прервав работу насосов и вызвав простой на 12 часов с убытками в 500 тысяч рублей. Операторы отметили нестабильный пуск и дымление выхлопа, что указывало на засорение топливного фильтра парафином из-за низкотемпературного дизеля, не соответствующего полностью ГОСТ Р 52368-2005. Диагностика началась с визуального осмотра магистралей и измерения давления топлива мановакуумметром – значение упало до 0,5 бар вместо нормы 2–3 бар, подтвердив гипотезу о конденсате в баке от конденсации влаги в арктических условиях.

Для устранения применили промывку системы с добавлением антигеля Арктик-1 от российских производителей, а затем заменили фильтр на модель с подогревом, интегрированную в систему по ТУ 3634-003-00000001-2018. После тестового запуска генератор стабилизировался, и мониторинг через контроллер Deep Sea показал нормальные параметры. Урок: в северных регионах хранение топлива требует обогреваемых резервуаров, иначе зимний сон дизеля оборачивается экстренным пробуждением команды – ирония, когда машина мерзнет хуже, чем люди в тундре.

Засоры топлива составляют 35% отказов в арктических зонах, по данным отраслевых отчетов, подчеркивая нужду в сезонной диагностике.

- Предварительный осмотр: проверка на наличие льда в линиях.

- Инструментальная верификация: манометр для давления, анализатор на воду.

- Профилактика: ежемесячная фильтрация топлива в холодный период.

- Документация: фиксация в журнале для анализа трендов.

Кейс засора топливной системы: диагностика и ремонт на скважине в Ямало-Ненецком АО.Кейс 2: Перегрев электрических обмоток на заводе в Свердловской области

На металлургическом заводе в Екатеринбурге генератор 500 к Вт начал выдавать нестабильное напряжение с пиками до 440 В, что привело к сбоям в конвейерной линии и остановке производства на четыре часа, с потерями около 300 тысяч рублей. Симптомы включали нагрев корпуса и запах горелой изоляции, вызванные коротким замыканием в статоре от пыли и вибрации, типичных для промышленной среды Урала. Диагностика с помощью мегаомметра выявила сопротивление изоляции ниже 0,5 МОм – норма по ГОСТ Р 51321.1-2007 составляет не менее 1 МОм, – а тепловизор показал локальный перегрев до 120°C в обмотках.

Ремонт заключался в очистке статора сжатым воздухом и замене поврежденных секций изоляции на материалы по ГОСТ 18690-2012, после чего калибровка AVR вернула параметры в норму 400 В ±5%. Пост-тестирование подтвердило стабильность, и внедрение фильтров пыли предотвратило рецидивы. Этот случай учит: в пыльных цехах регулярная чистка – не прихоть, а необходимость, иначе генератор зажарится от собственной энергии, словно стейк на гриле без таймера.

Гипотеза: интеграция датчиков температуры в обмотки снизила бы риски на 40%, но в российских реалиях это требует доработки импортных систем, как у Cummins, для локальных стандартов.

Кейс перегрева электрических обмоток: тепловизионная диагностика на промышленном объекте.Кейс 3: Вибрация от износа подшипников на строительной площадке в Подмосковье

Во время строительства логистического центра под Москвой дизельный генератор 500 к Вт стал вибрировать с амплитудой 6 мм/с, превышая норму ISO 10816-6 в 1,5 раза, что вызвало остановку кранов и задержку работ на сутки с затратами 200 тысяч рублей. Операторы услышали характерный гул и заметили люфт вала, указывающий на износ подшипников от некачественной смазки и перегрузок. Диагностика вибрационным анализатором локализовала проблему в корпусе подшипника, где температура достигла 85°C, а спектральный анализ показал частоты, соответствующие дефектам роликов по методике ГОСТ 30318.2-2012.

Устранение включало разборку, замену подшипников на аналоги SKF с российским сертификатом и балансировку ротора, после чего вибрация упала до 3 мм/с. Дополнительно ввели мониторинг смазки через датчики уровня. Урок: на вибрационных площадках, как в Подмосковье, смазка – ключ к тишине; игнорирование приводит к танцам машины, которые никто не заказывал.

Вибрационные неисправности вызывают 20% поломок в строительстве, требуя ежегодной балансировки для соответствие с нормами.

Ограничение: анализатор не всегда доступен на стройках, поэтому базовый осмотр с стробоскопом – альтернатива, но с меньшей точностью.

Кейс 4: Сбой системы охлаждения в жарком климате Ростовской области

На агропромышленном комплексе в Ростовской области летом 2024 года генератор 500 к Вт перегрелся до 105°C в контуре охлаждения, остановившись во время пиковой нагрузки и вызвав порчу продукции на 400 тысяч рублей. Признаки: пар из радиатора и падение оборотов до 1400 об/мин вместо 1500, из-за засора охладителя пылью и водорослями в открытой системе. Диагностика манометром показала давление в 0,8 бар (норма 1,2–1,5 бар), а эндоскопический осмотр выявил налет внутри трубок, подтвердив гипотезу о недостаточной фильтрации по ГОСТ 12.2.003-91.

Решение: промывка радиатора химикатами Кулант-Р и установка предфильтров, за которыми последовал тест на холостом ходу с контролем температуры. Система стабилизировалась, и внедрение автоматизированного бона предотвратило будущие засоры. Ирония: в жару юга генератор жаждет чистоты, как путник воды, – пренебрежение охлаждением оборачивается горячим приветом от ремонта.

Диаграмма динамики температуры системы охлаждения: линия изменений после ремонта в жарких условиях.

- Осмотр контура: поиск засоров и утечек.

- Измерения: температура и давление в реальном времени.

- Ремонт и тест: промывка с последующим запуском.

- Мониторинг: еженедельные проверки в сезон.

Эти кейсы демонстрируют, что диагностика – от простого осмотра до инструментальной – универсальна для российского рынка, где разнообразие условий требует адаптации. Внедрение уроков минимизирует риски, как показывают данные Минэнерго.

Выводы

Внедрение современных подходов к диагностике и ремонту дизельных генераторов большой мощности позволяет не только минимизировать простои, но и оптимизировать затраты в долгосрочной перспективе, особенно в условиях российского энергетического сектора, где по прогнозам Минэнерго на 2025 год спрос на резервные источники вырастет на 15% из-за развития удаленных проектов. Интеграция цифровых инструментов, таких как системы SCADA для реального времени мониторинга, сочетается с традиционными методами, обеспечивая надежность на объектах от Дальнего Востока до Кавказа. Важно отметить, что выбор поставщика услуг, аккредитованного по ISO 9001, как в сетях Росэнергоатом, гарантирует соответствие с обновленными нормами Ростехнадзора, вводящими обязательный аудит каждые 2000 часов наработки.

Для операторов ключевым становится баланс между инвестициями в оборудование и обучением: по данным отраслевого обзора 2024 года от Эксперт РА, компании, использующие предиктивную аналитику, снижают расходы на 25–30% за счет предотвращения катастрофических отказов. В будущем, с учетом цифровизации по нацпроекту Цифровая экономика, ожидается рост применения ИИ для прогнозирования, что сделает эксплуатацию ДЭС еще эффективнее. Рекомендуется начинать с комплексного аудита существующих систем, чтобы адаптировать их под локальные вызовы, такие как сезонные колебания топлива или электроснабжения.

|

Метод диагностики

|

Стоимость (руб./сеанс)

|

Время проведения

|

Точность выявления (%)

|

Применение в России

|

|

Визуальный осмотр

|

5 000–10 000

|

1–2 часа

|

60–70

|

Базовый уровень, все регионы

|

|

Инструментальная (манометры, тепловизоры)

|

20 000–50 000

|

4–8 часов

|

85–95

|

Промышленные зоны, Урал и Сибирь

|

|

Цифровая аналитика (IoT, AI)

|

100 000+ (включая установку)

|

Непрерывно

|

95–99

|

Крупные объекты, нефтегаз, пилоты в 2025

|

Таблица сравнивает популярные методы, подчеркивая их экономическую целесообразность: для малых установок достаточно базового подхода, в то время как для мощностей свыше 500 к Вт цифровизация окупается за 1–2 года. В итоге, осознанная эксплуатация превращает потенциальные риски в конкурентные преимущества, обеспечивая бесперебойную энергию для российской промышленности.

Практические рекомендации

Для эффективной эксплуатации дизельных генераторов большой мощности рекомендуется проводить ежеквартальный аудит с привлечением сертифицированных специалистов, фокусируясь на топливной и электрической системах, чтобы соответствовать требованиям Федерального закона № 116-ФЗ. Инвестируйте в резервные запчасти, храня их в контролируемых условиях, и используйте программное обеспечение для прогнозирования износа, такое как отечественные аналоги Энерго Монитор, интегрированные с датчиками Io T. В регионах с экстремальным климатом добавьте защитные кожухи и системы подогрева, снижая риски на 20–25% по оценкам экспертов.

Обучение персонала по программам Ростехнадзора обеспечит быструю реакцию на неисправности, а контракты на сервисное обслуживание с компаниями вроде Дизель Энерго минимизируют простои. Регулярно обновляйте документацию, включая журналы пробега, для соответствие с экологическими нормами Евразийского экономического союза.

Часто задаваемые вопросы

Как часто нужно проводить диагностику дизельного генератора мощностью 500 к Вт?

Диагностику рекомендуется выполнять не реже одного раза в квартал для базового осмотра и ежегодно для полной инструментальной проверки, в соответствии с рекомендациями производителя и нормами Ростехнадзора. В условиях повышенной нагрузки, таких как промышленные объекты, интервал сокращается до ежемесячного мониторинга ключевых параметров, включая давление топлива и температуру. Это позволяет выявить скрытые дефекты на ранней стадии, предотвращая серьезные поломки.

- Ежеквартально: визуальный осмотр и тесты на холостом ходу.

- Ежегодно: комплексная верификация с использованием тепловизоров и анализаторов.

- После 1000 часов наработки: обязательный аудит электрики.

Что делать при обнаружении перегрева генератора?

При перегреве немедленно остановите генератор и отключите нагрузку, чтобы избежать повреждения обмоток. Проверьте систему охлаждения на наличие засоров или утечек, измерив температуру датчиками. Если температура превысила 95°C, вызовите сервис для промывки радиатора и замены термостата. Профилактика включает регулярную очистку фильтров и контроль уровня охлаждающей жидкости по ГОСТ 12.1.005-88.

В экстренных случаях используйте временное охлаждение вентиляторами, но не запускайте без диагностики, чтобы не усугубить проблему.

Какие инструменты необходимы для самостоятельной диагностики?

Для самостоятельной диагностики подойдут мультиметр для проверки напряжения, манометр для топлива и масла, тепловизор для выявления горячих точек и вибрационный анализатор для подшипников. Эти инструменты доступны в комплектах от российских поставщиков по цене от 50 тысяч рублей и соответствуют ГОСТ Р 8.568-2017. Обучите операторов их использованию для оперативного реагирования.

- Мультиметр: измерение изоляции и тока.

- Тепловизор: сканирование на перегрев.

- Манометр: контроль давления в системах.

Как выбрать топливо для генератора в холодном климате?

В холодном климате используйте зимнее дизельное топливо по ГОСТ Р 52368-2005 с температурой вспышки не выше -35°C, добавляя антигели для предотвращения парафинизации. Храните топливо в обогреваемых баках и фильтруйте его перед заправкой. Для арктических регионов подойдут премиум-сорта с присадками, снижающими вязкость на 30% при низких температурах.

Сколько стоит ремонт типичной неисправности генератора 500 к Вт?

Стоимость ремонта зависит от неисправности: замена топливного фильтра обойдется в 10–20 тысяч рублей, ремонт обмоток — 100–200 тысяч, а полная замена подшипников — 50–80 тысяч. Включая диагностику и выезд, общие расходы на средний ремонт составляют 150–300 тысяч рублей по ценам 2025 года в центральных регионах. Экономьте, заключая сервисные контракты, которые снижают затраты на 15–20%.

Нужна ли автоматизация для мониторинга генератора?

Автоматизация обязательна для объектов с непрерывной работой, используя контроллеры вроде Deep Sea для удаленного мониторинга параметров. Она интегрируется с системами SCADA, оповещая о сбоях в реальном времени и снижая риски простоев на 40%. В России внедрение таких систем поддерживается грантами по нацпроекту Энергоэффективность.

В качестве финальных советов рекомендуется начинать с комплексного аудита существующих установок, инвестировать в обучение персонала и внедрять автоматизированные системы мониторинга для оперативного реагирования на неисправности. Регулярное использование качественного топлива и запчастей минимизирует износ, а контракты на сервисное обслуживание помогут контролировать расходы.

Не откладывайте внедрение этих мер — обеспечьте стабильность вашего энергетического хозяйства уже сегодня, чтобы избежать убытков и поддержать развитие бизнеса в динамичной отрасли. Обратитесь к сертифицированным специалистам для персонализированной консультации и шагните к надежной эксплуатации!

Об авторе

Дмитрий Соколов — главный специалист по диагностике промышленного оборудования

Фотография Дмитрия Соколова на фоне промышленного оборудования, подчеркивающая его профессиональный опыт.

Дмитрий Соколов обладает более 15-летним опытом в сфере энергетического машиностроения, специализируясь на диагностике и ремонте дизельных генераторов мощностью от 100 до 2000 к Вт. Он начал карьеру на крупных промышленных объектах Сибири, где разрабатывал протоколы обслуживания для экстремальных условий, включая арктические температуры. За годы работы Дмитрий провел свыше 500 аудитов оборудования для нефтегазовых и производственных предприятий, внедряя инновационные методы мониторинга с использованием датчиков и аналитики данных. Его подход сочетает глубокие знания норм безопасности Ростехнадзора с практическими решениями по минимизации простоев, что позволило сократить эксплуатационные риски на 30% в проектах под его руководством. В настоящее время он консультирует по оптимизации энергетических систем, фокусируясь на устойчивости и эффективности.

- Разработка и внедрение программ диагностики для дизельного оборудования по ГОСТ и международным стандартам.

- Экспертиза в ремонте топливных и электрических систем генераторов большой мощности.

- Проведение обучения персонала по эксплуатации и безопасности энергетических установок.

- Анализ и прогнозирование износа компонентов с применением инструментальных методов.

- Консультации по соответствие с экологическими нормами Евразийского экономического союза.

Рекомендации в статье носят информационный характер и предназначены для общего ознакомления, не заменяя индивидуальную профессиональную оценку оборудования.