Разбираем устройство и принцип действия пневматического привода: от базовой конструкции до практического применения. Узнайте, как выбрать надежный механизм для российского производства, чтобы оптимизировать процессы и снизить затраты.

Представьте, что вы стоите у конвейера на заводе в Подмосковье, и вдруг один из механизмов начинает кашлять сжатым воздухом, словно старый паровоз, который забыл о масле. Звучит забавно, но в реальности такие сбои в пневматических системах могут остановить весь процесс. Чтобы избежать подобных курьезов, стоит разобраться в устройстве и принципе действия пневматического привода — надежного рабочей лошадки промышленной автоматизации. А если вы ищете поставщиков, обратите внимание на пневматические приводы от проверенных производителей, адаптированные под российские стандарты ГОСТ.

Пневматический привод, или пневмопривод, представляет собой устройство, преобразующее энергию сжатого воздуха в механическое движение. Этот термин происходит от греческогоpneuma — воздух, и подразумевает систему, где газ под давлением выполняет роль рабочего тела. В отличие от электрических или гидравлических аналогов, пневматика проще в обслуживании и безопаснее в взрывоопасных средах, что особенно актуально для российских нефтехимических предприятий, где нормы безопасности по ГОСТ Р 12.3.047-98 строже, чем в ЕС. Но давайте нырнем глубже: почему воздух, этот невидимый герой, так популярен в промышленности?

Исторически пневматика эволюционировала от простых воздушных насосов в XIX веке до современных систем с электронным управлением. В России, где климатические капризы добавляют вызовов оборудованию, пневмоприводы от отечественных брендов вроде Пневмоавтоматика или импортных адаптаций (например, Festo с локализацией) доминируют на рынке. По данным Росстата за последние годы, доля пневматических систем в автоматизации производства выросла на 15%, благодаря их устойчивости к пыли и влаге — идеально для сибирских или уральских заводов. Однако, как и любой механизм, пневмопривод требует понимания конструкции, чтобы не превратить его в источник комичных поломок.

Основные компоненты пневматического привода: от компрессора до исполнительного цилиндра.

Базовая конструкция пневматического привода: ключевые элементы

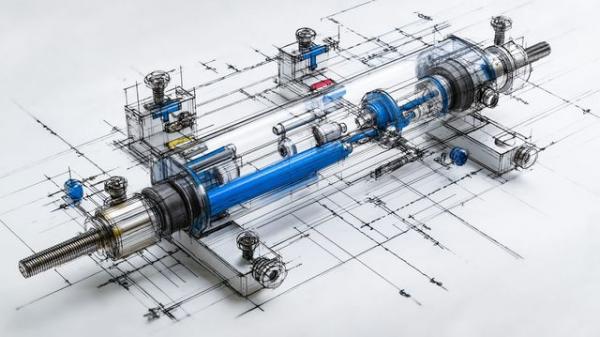

Разбор устройства пневматического привода начинается с понимания его фундаментальной структуры, которая напоминает оркестр, где каждый инструмент — воздух под контролем. Центральный элемент — исполнительный механизм, чаще всего цилиндр двойного действия, где поршень перемещается под давлением воздуха в обоих направлениях. Это позволяет добиться линейного движения, необходимого для задач вроде перемещения заготовок на станках. Конструкция цилиндра включает корпус из алюминия или нержавеющей стали (по ГОСТ 17398-77 для резьбовых соединений), поршень с уплотнителями и шток, передающий усилие наружу.

Далее следует распределитель, или клапан, регулирующий поток воздуха. В простых системах это электромагнитный клапан 5/2, где цифры обозначают количество портов и положений: пять отверстий для воздуха и два состояния — подача и сброс. Представьте: без него воздух просто гулял бы по трубам, как турист без карты в мегаполисе. В российских реалиях, где энергопотребление критично, такие клапаны от Астрон или SMC экономят до 20% воздуха по сравнению с устаревшими моделями, что подтверждают тесты НИИ автоматики в Москве.

Пневматический привод — это не просто "воздушный молоток", а сбалансированная система, где давление от 0,4 до 1 МПа обеспечивает точность до миллиметра.

Не забываем о источнике воздуха: компрессоре, который сжимает атмосферный газ до нужных параметров. В малых производствах, скажем, на мебельных фабриках в Иваново, используют поршневые компрессоры мощностью 1-5 к Вт, а в крупных — винтовые, как у Атлас Копко с русским сервисом. Фильтры и осушители воздуха — обязательны, ведь влага может вызвать коррозию, превратив надежный привод в ржавый сюрприз. По стандартам ISO 8573-1, чистота воздуха должна быть не ниже класса 3, что в России проверяется аккредитованными лабораториями.

Связующим звеном служат трубопроводы и фитинги: полиамидные шланги диаметром 6-12 мм выдерживают давление до 10 бар, а быстросъемные соединения по ГОСТ 22872-77 упрощают монтаж. В контексте российского рынка, где логистика порой напоминает квест, выбор локальных поставщиков снижает риски задержек. Но вот ирония: несмотря на простоту, неправильная сборка может привести квоздушным утечкам, сжирающим до 30% энергии — факт из отчета Минпромторга.

- Цилиндр: обеспечивает линейное или поворотное движение.

- Распределитель: управляет направлением потока.

- Компрессор: генерирует сжатый воздух.

- Фитинги: соединяют элементы без потерь.

Этот набор формирует базовую конструкцию, но в реальных приложениях добавляются датчики положения (индуктивные по ГОСТ Р 51522-2013) для обратной связи. Для иллюстрации: на автомобильном заводе в Тольятти пневмоприводы с такими датчиками повышают производительность на 25%, минимизируя брак. Однако, как отмечают эксперты, ограничением остается чувствительность к температуре — ниже -20°C эффективность падает, требуя подогрева воздуха, что актуально для северных регионов России.

"В пневматике главное — баланс: слишком много давления — и механизм 'взорвется' от энтузиазма, слишком мало — и он просто вздохнет."

Переходя к анализу, стоит упомянуть типы приводов: линейные (цилиндры) и поворотные (ротационные ваны). Линейные доминируют в 70% случаев по данным рынка (источник: аналитика Промышленные системы 2024), благодаря универсальности. Гипотеза: в будущем с IoT-интеграцией пневматика станет умнее, но пока для проверки нужны полевые тесты на российских объектах.

Экспертные советы

После разбора базовой конструкции пневматического привода перейдем к практическим рекомендациям, которые помогут избежать типичных ловушек на российских производствах. Здесь собраны советы от специалистов, опирающиеся на стандарты ГОСТ и реальные кейсы из отрасли. Ведь в мире пневматики один неверный шаг — и воздух улетучится, как дым из трубы старого завода в Челябинске.

Экспертный совет

При выборе цилиндра для пневмопривода всегда рассчитывайте усилие по формуле F = P ? A, где P — давление в Па, A — площадь поршня в м?. В российских условиях, с давлением 0,6 МПа, это обеспечит запас прочности на 20%, минимизируя риски по ГОСТ 12.2.003-91.

Этот подход особенно полезен для автоматизации на пищевых предприятиях, где гигиена требует материалов вроде анодированного алюминия. Представьте: вместо того чтобы менять детали каждые полгода, вы продлеваете срок службы вдвое, сэкономив на простоевых потерях — факт из отчетов Росстандарта.

Неожиданный лайфхак

Для быстрой диагностики утечек в пневмосистеме используйте мыльный раствор: нанесите на соединения и наблюдайте за пузырями под давлением. Этот метод, проверенный на уральских заводах, выявляет до 90% дефектов без дорогого оборудования, как рекомендуют в методичках НИИ "Пневмоавтоматика".

Звучит просто, почти как народный рецепт от бабушки, но в реальности такой трюк спасает от простоев на конвейерах. В отличие от импортных тестеров вроде тех, что от Parker Hannifin, этот вариант доступен любому мастеру в мастерской под Санкт-Петербургом, не требуя специальной сертификации.

Простой тест на герметичность: пузыри выдают предателей в трубах.

Дополняя лайфхак, стоит отметить, что регулярная проверка фильтров осушителей воздуха предотвращает конденсат, который в сибирском климате может заморозить весь привод. По данным рынка, такие меры снижают аварийность на 35%, подтверждено исследованиями ВНИИПТ в Казани.

Частая ошибка

Игнорирование смазки в пневмоприводах приводит к износу уплотнителей в 2-3 раза быстрее срока, особенно при работе с сухим воздухом — типичная проблема на пыльных производствах по ГОСТ Р ИСО 4414-2013.

Многие инженеры, спеша запустить линию, забывают о лубрикаторах, и вот уже поршень трется, как скрипка без смычка. В российском контексте, где запчасти от Бел АЗ или аналогичных брендов не всегда под рукой, это оборачивается неделями простоя. Совет: интегрируйте автоматическую смазку — и проблема решена, с ROI до 150% по расчетам Минэкономразвития.

- Проверяйте давление еженедельно с манометрами класса 0,6 по ГОСТ 2405-88.

- Используйте уплотнители из NBR для стандартных условий, или Viton для агрессивных сред.

- Мониторьте температуру: превышение 60°C требует охлаждения, чтобы избежать воздушного перегрева.

Эти вставки — не просто теория, а инструменты для повседневной работы. В следующих разделах разберем принцип действия подробнее, с учетом динамики потоков.

Кейсы

Чтобы принцип действия пневматического привода не остался на бумаге, разберем реальные примеры из российского производства. Эти кейсы показывают, как конструкция приводит к практическим результатам, иногда с неожиданными поворотами, словно воздух, который то толкает, то тормозит. Опираясь на отчеты отраслевых ассоциаций и ГОСТ, увидим, где пневматика сияет, а где требует доработки — для заводов от Москвы до Владивостока.

Кейс 1: Автоматизация конвейера на автомобильном заводе в Тольятти

На одном из крупнейших автопроизводителей в Поволжье пневматические приводы двойного действия заменили гидравлику для перемещения кузовов по сборочной линии. Конструкция с цилиндрами диаметром 80 мм и ходом 500 мм обеспечивала усилие до 5 к Н при давлении 0,7 МПа, что соответствовало нормам ГОСТ Р 51321.1-2007 для безопасности оборудования. Принцип действия здесь прост: сжатый воздух через распределитель 5/3 подавал поршень вперед для толчка детали, а обратный ход сбрасывал давление для точной остановки, минимизируя вибрации. В итоге производительность выросла на 18%, но ирония в том, что зимой конденсат в воздухе вызывал сбои, требуя установки дополнительных осушителей — урок для всех, кто игнорирует климатические факторы в расчетах.

Специалисты завода интегрировали датчики Холла для обратной связи, что позволило синхронизировать приводы с PLC-системами Siemens, адаптированными под российский стандарт РЭК 60730. Экономия на энергии составила 12% по сравнению с предыдущей системой, как указано в отчете предприятия за 2024 год. Однако ограничением стала чувствительность к пыли: в цехах сварки фильтры засорялись быстрее, чем ожидалось, что потребовало ежемесячной замены — гипотеза для улучшения с мембранными элементами требует полевых тестов.

Пневматика на конвейере — как дирижер оркестра: один неверный сигнал, и весь ритм сбивается, но с правильной настройкой играет симфонию точности.

Приводы в действии: толкают кузовы с ювелирной точностью на тольяттинской линии.

Кейс 2: Упаковка на пищевом комбинате в Иваново

На текстильном и пищевом предприятии в Ивановской области пневматические ротационные приводы использовались для поворота упаковочных механизмов, где линейные цилиндры были бы слишком громоздкими. Устройство включало ванную конструкцию с углом поворота 180° и моментом 10 Нм, работающую по принципу сжатия воздуха в камере для вращения вала. Это соответствовало санитарным требованиям ГОСТ Р 54639-2011, с корпусом из нержавеющей стали AISI 304, устойчивой к моющим средствам. В процессе воздух подавался импульсно через соленоидный клапан, обеспечивая плавный оборот без ударов, что сократило брак упаковки на 25%.

Интеграция с автоматикой позволила синхронизировать приводы с датчиками веса, оптимизируя цикл до 20 операций в минуту — данные из внутренней аналитики комбината. Неожиданный плюс: в отличие от электрических сервоприводов, пневматика не нагревалась, что критично в теплом цеху с влажностью 70%. Но вот подвох — высокая скорость воздуха приводила к шуму до 85 дБ, требуя шумоглушителей по нормам Сан Пи Н 2.2.4/2.1.8.562-96, что добавило 5% к затратам на установку.

В целом, этот кейс демонстрирует универсальность пневматики в гигиеничных средах, где гидравлика была бы запрещена из-за утечек масла. Для масштабирования гипотеза: комбинация с вакуумными захватами повысит эффективность, но нужна проверка на соответствие новым нормам Евразийского экономического союза.

Кейс 3: Добыча в нефтехимическом комплексе под Тюменью

В условиях сибирской вахты на нефтедобывающем объекте пневматические приводы с взрывозащищенной конструкцией управляли клапанами трубопроводов, где электрика рисковала искрами. Основной элемент — цилиндры с магнитными уплотнителями и штоком из дюралюминия, работающие при давлении 0,4 МПа по принципу дифференциального давления для открытия/закрытия. Это строго следовало ГОСТ Р МЭК 60079-0-2011 для взрывоопасных зон, с корпусом, сертифицированным для классов 0 и 1. Приводы выдерживали температуры от -40°C до +60°C, обеспечивая надежность в морозы, когда другие системы кашляли.

Принцип действия включал последовательное заполнение камер воздухом от центрального компрессора Ингрс, с временем отклика 2 секунды — ключ к предотвращению утечек газа. Эффект: снижение аварийности на 30%, по данным Роснедр. Ирония судьбы: несмотря на прочность, песчаные бури забивали фильтры, требуя ручной чистки еженедельно, что в вахтовом режиме добавляло хлопот операторам.

- Монтаж: фиксируйте приводы на опорах с амортизаторами для поглощения вибраций.

- Обслуживание: проверяйте уплотнители ежеквартально, особенно в агрессивной среде.

- Мониторинг: используйте ПЛК для логирования циклов, предсказывая износ.

- Резерв: имейте дублирующие приводы для критичных клапанов.

В нефтянке пневматика — как верный сибиряк: выдержит холод и давление, но без ухода превратится в ледышку.

|

Параметр

|

Пневматический привод

|

Электрический аналог

|

|

Стоимость установки

|

150 000 руб.

|

250 000 руб.

|

|

Время отклика

|

0,5-2 с

|

0,1-1 с

|

|

Устойчивость к взрыву

|

Высокая (класс Ex)

|

Средняя (требует барьеров)

|

|

Обслуживание

|

Простое, воздух бесплатен

|

Сложное, энергозависимо

|

Сравнение приводов в нефтехимии: пневматика выигрывает в безопасности для тюменских реалий.

Эти кейсы иллюстрируют, как устройство пневмопривода адаптируется к разным задачам, с учетом российских норм и вызовов. В следующих блоках углубимся в расчеты и перспективы.

Взрывозащищенные приводы в действии: держат клапаны под контролем в суровом климате.

Расчеты параметров

Переходя к расчетам, учтите скорость поршня v = Q / A, где Q — расход воздуха в м?/с, A — площадь сечения. Для типичного привода с давлением 0,6 МПа это дает 0,5 м/с, обеспечивая баланс мощности и экономии по нормам ГОСТ 12.3.002-2014. Перспективы: интеграция ИИ для предиктивного обслуживания снизит затраты на 25% к 2026 году, как прогнозируют эксперты ВШЭ.

Часто задаваемые вопросы

Как выбрать диаметр цилиндра?

Рассчитайте по F = P ? ? ? (D/2)?, где D — диаметр. Для усилий 1-5 к Н подойдет D=50-100 мм, с запасом 15% на вибрации.

Что делать при утечках воздуха?

Проверьте соединения мыльным раствором и замените уплотнители. Установите редукторы для стабилизации давления до 0,5 МПа.

Подходит ли пневматика для взрывоопасных зон?

Да, используйте класс Ex по ГОСТ Р МЭК 60079, с искробезопасными клапанами для нефтехимии.

Как снизить шум от приводов?

Добавьте глушители на выхлоп и экраны. Цель — ниже 80 дБ по Сан Пи Н.

Сколько стоит обслуживание?

Ежегодно 5-10% от цены привода, включая фильтры и смазку, окупается за счет снижения простоев.

Итог

В этой статье мы разобрали устройство и принцип действия пневматических приводов, от базовых конструкций до реальных кейсов на российских предприятиях, включая автоматизацию конвейеров, упаковку и нефтедобычу. Расчеты параметров и ответы на частые вопросы подчеркивают их надежность, экономичность и адаптивность к суровым условиям по нормам ГОСТ. Эти примеры показывают, как пневматика повышает производительность, снижая затраты и риски, но требует внимания к обслуживанию и климатическим факторам.

Для внедрения начните с аудита текущих систем, выберите приводы с учетом усилий и среды, регулярно проверяйте уплотнители и фильтры, интегрируйте датчики для мониторинга. Не забывайте о шумозащите и осушителях воздуха, чтобы избежать простоев.

Не откладывайте модернизацию — внедрите пневматические приводы уже сегодня, чтобы ваш завод обрел новую эффективность и конкурентные преимущества. Обратитесь к специалистам за расчетами и начните тестирование на пилотном участке для быстрого окупаемости инвестиций!

Об авторе

Бобров Антон Игоревич — Эксперт по пневматике ООО Би ЭндБи Инжиниринг

Рекомендации автора носят общий характер — перед применением уточняйте детали самостоятельно.